Janton composite

Le composite technique

Depuis 1992, Janton Composite met son savoir-faire au service de l’appareillage orthopédique sur mesure.

Des applications dans de nombreux domaines

Depuis 1992, JANTON COMPOSITE met son savoir-faire au service de l’appareillage orthopédique sur mesure et de nombreux autres secteurs d’activités.

Spécialiste de l’appareillage orthopédique sur-mesure, JANTON COMPOSITE intervient également dans de nombreux autres secteurs d’activités : équipement industriel, nautisme, sport et loisir, musique, recherche, sécurité et défense, médical.

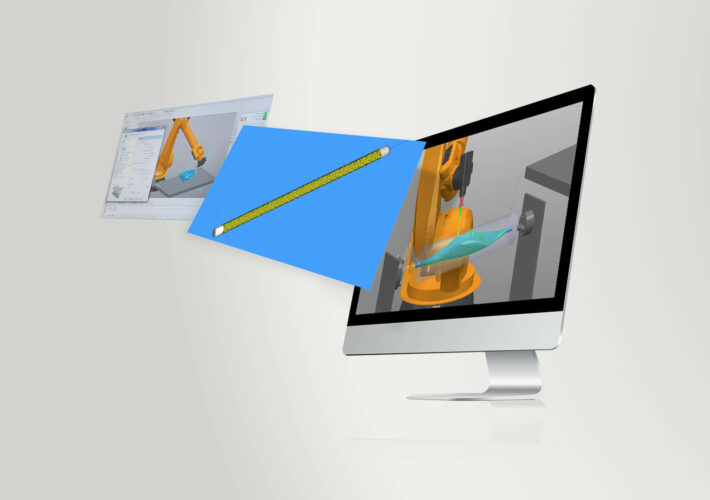

Étude et prototypage

A partir de votre cahier des charges, nos équipes techniques analysent votre besoin et vous apportent des solutions adaptées.

Nos outils numériques, logiciels et équipements de prototypage, nous permettent de modéliser et codévelopper selon vos besoins (FREEFORM, SOLIDWORKS, CADWIN, POWERMILL, scanner et imprimantes 3D composites…).

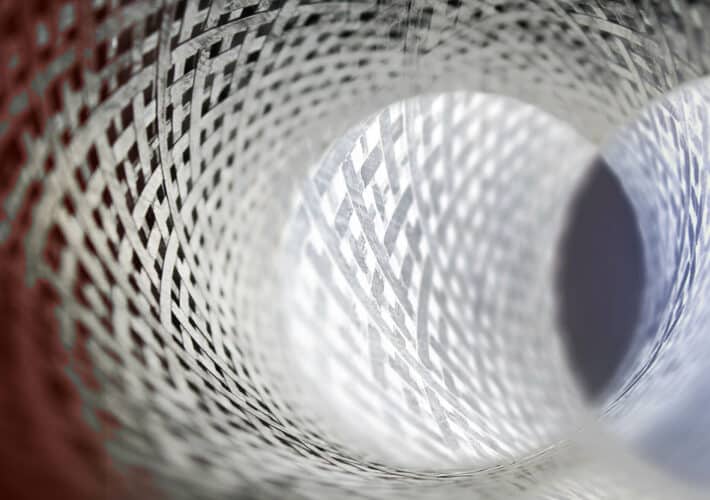

Un spécialiste reconnu de l’enroulement filamentaire

JANTON COMPOSITE, spécialiste de l’enroulement filamentaire, vous apporte son expertise dans la réalisation de tubes composites (carbone, verre …).

La dépose de fibre pré imprégnée sur un outillage entraîné en rotation permet de réaliser tout type de tube (cylindrique, carré, elliptique…). Les angles de dépose procurent au tube ses propriétés mécaniques. Nos capacités de fabrication robotisées nous permettent de réaliser vos pièces de R&D.

La diversité de nos équipements d’enroulement nous permet de répondre à vos besoins unitaires jusqu’aux moyennes séries.

La maîtrise de l’infusion

Pour des pièces de dimensions importantes, nous maîtrisons le processus d’infusion. Ce procédé de mise en œuvre sous vide de matériaux composites consiste à faire progresser une résine liquide catalysée de faible viscosité dans un moule bâché contenant des renforts.

Stratification sous vide

La stratification sous vide au contact permet la réalisation de pièces par imprégnation de résine sur tissus secs, selon un plan de drapage. La dépose manuelle des plis sur un outillage permet la confection du produit fini après polymérisation à température ambiante.

Nos moyens de fabrication nous permettent de réaliser en interne, de façon flexible, nos outillages de stratification (mousse, plâtre, métallique, bois…).

Préimprégné sous vide

Pour vos besoins en pièces techniques, nous disposons de postes de fabrication permettant la dépose de plis de prepreg (verre, carbone, kevlar). Suivant un plan de drapage prédéterminé, nous réalisons la confection du produit sur outillage avant polymérisation en étuve.

Impression 3D Composite

Pour vos besoins en prototypage ou réalisation de pièces techniques, nous disposons d’un parc d’imprimantes 3D FDM.

En nylon et renforcées par ajout de fibres de verre, carbone ou kevlar, nos spécialistes de l’impression vous apporteront leur expertise dans la définition de votre besoin.

Du parachevement à la finition

Pour vous apporter un service global, nous disposons de capacités multiples :

- Assemblages par collage, rivetage…

- Finitions peinture, vernis…

- Découpes, tournage…

Nos partenaires sont également présents pour nous permettre de prendre en charge certaines prestations : usinage CN, découpe jet d’eau, rectification centerless …

Le parc machines

- 2 robots d’enroulement KUKA

- Stock d’outillages

- 1 robot d’usinage KUKA

- 1 poste d’infusion

- 9 postes de stratification sous vide au contact

- 1 chambre froide de stockage

- 3 étuves (cuisson en rotation et traçabilité des cycles de cuisson)

- Dispositif de découpe orbital de tubes

- Tour parallèle 3000 mm

- Bac de dégraissage ultrason

- ERP SAGE X3